Walcast

Más de 50 años de experiencia

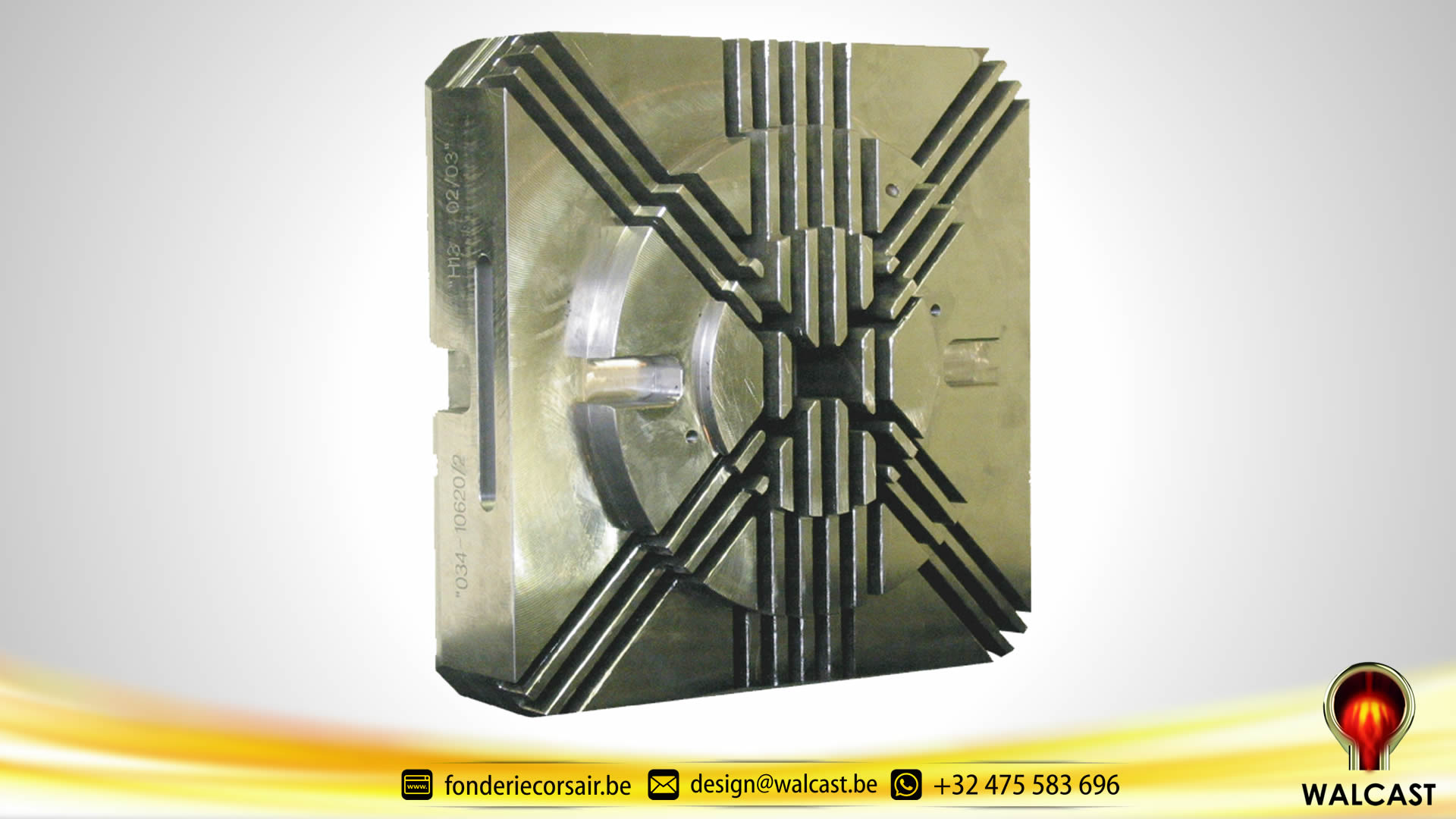

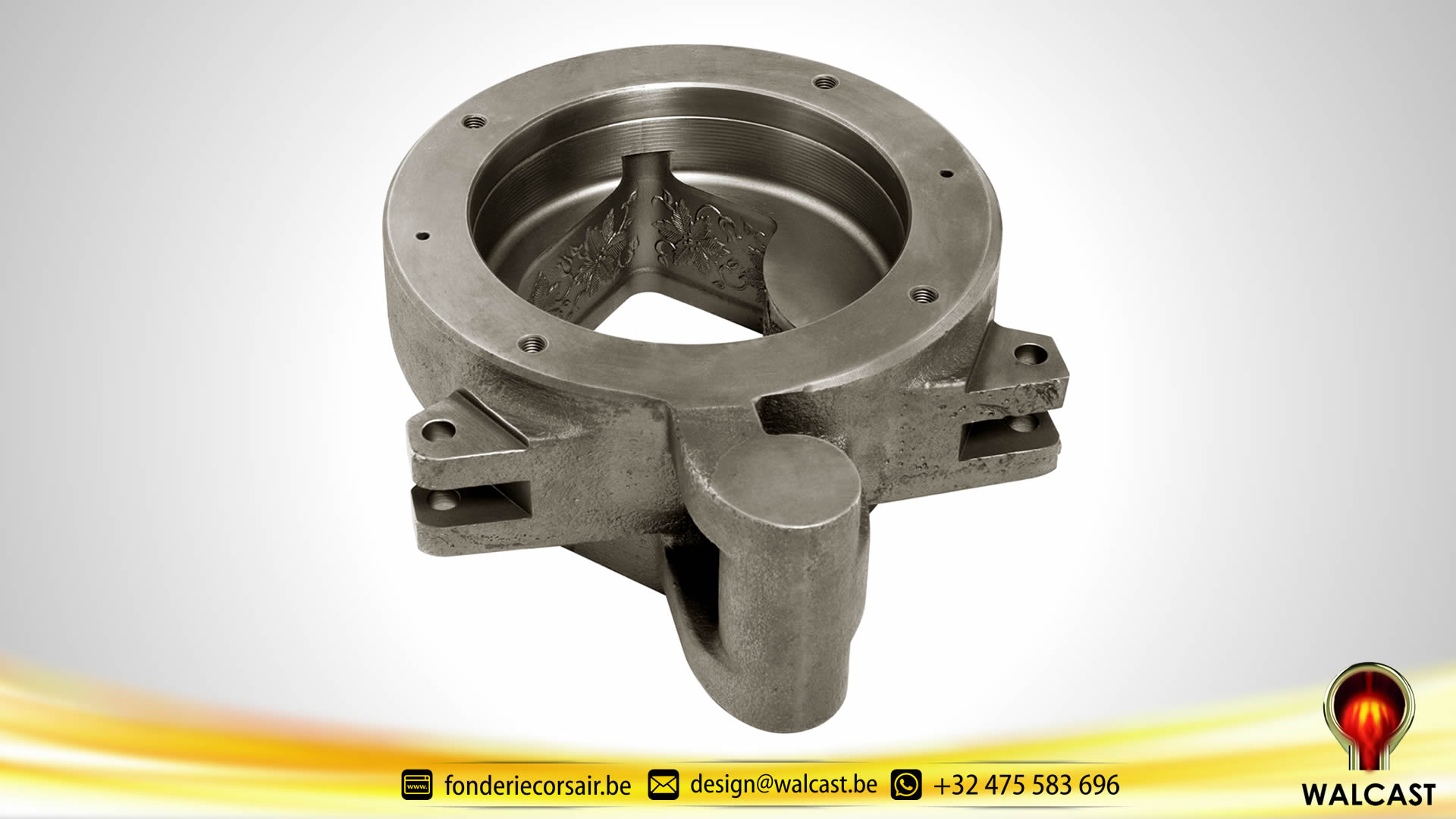

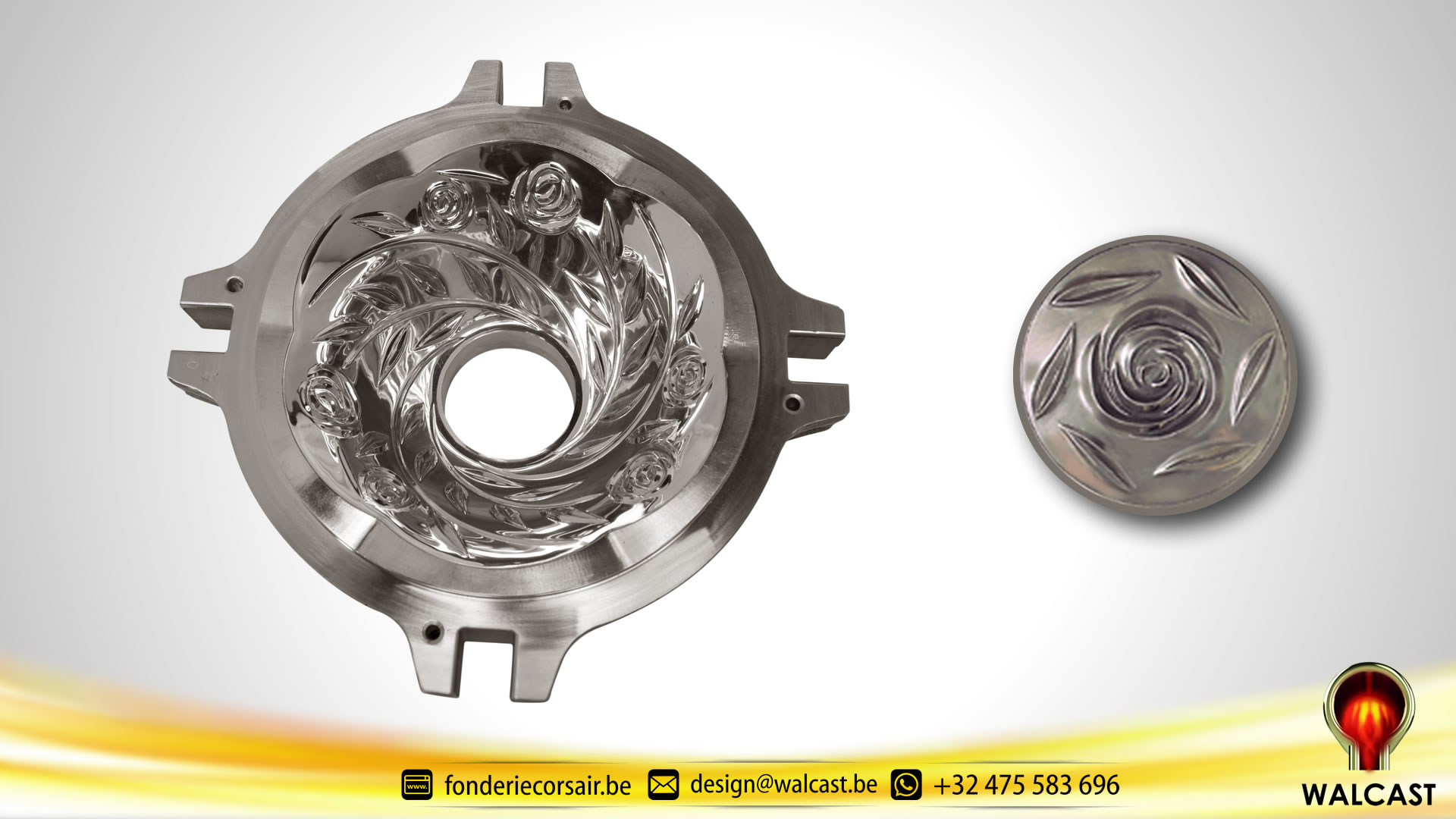

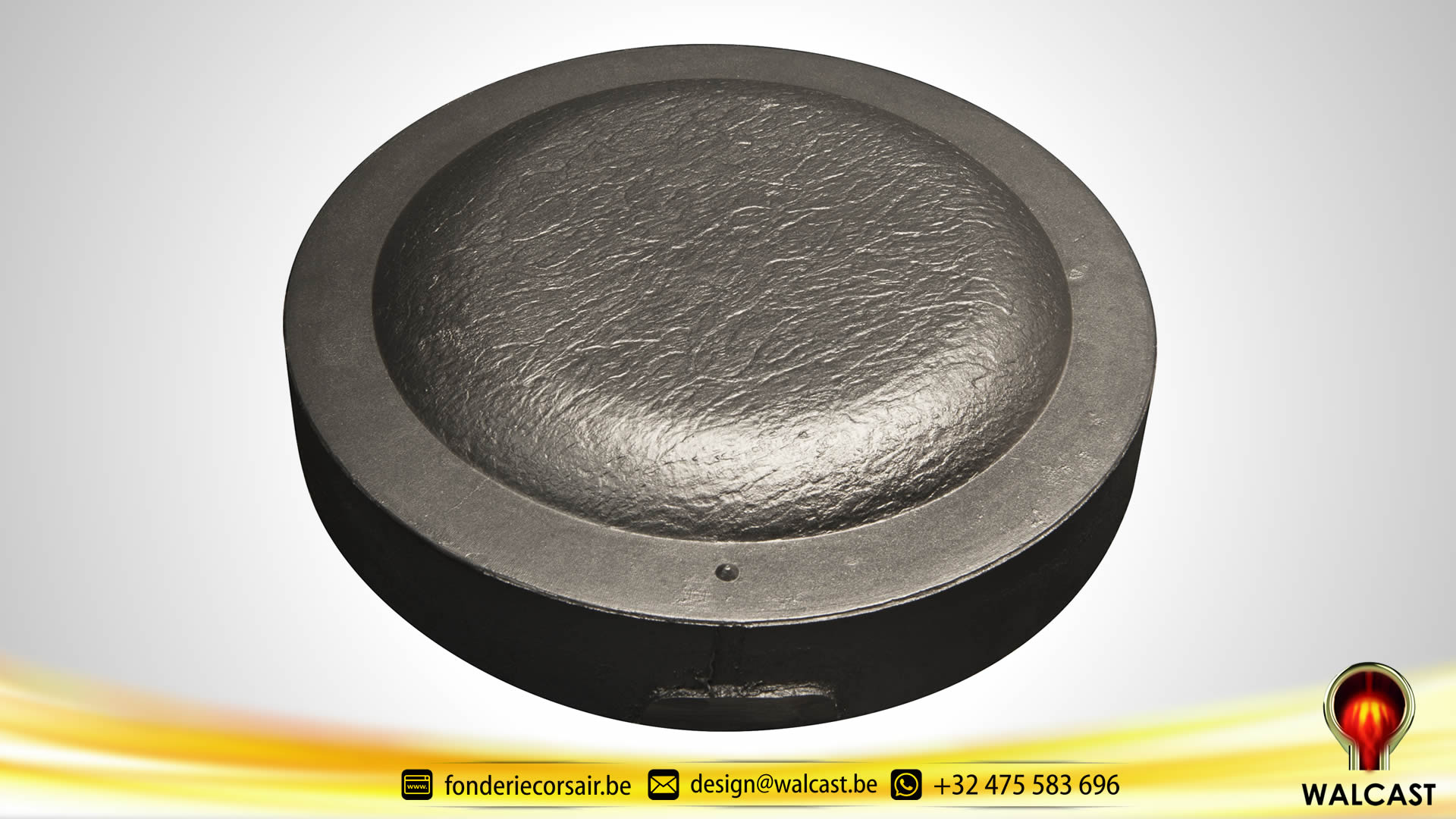

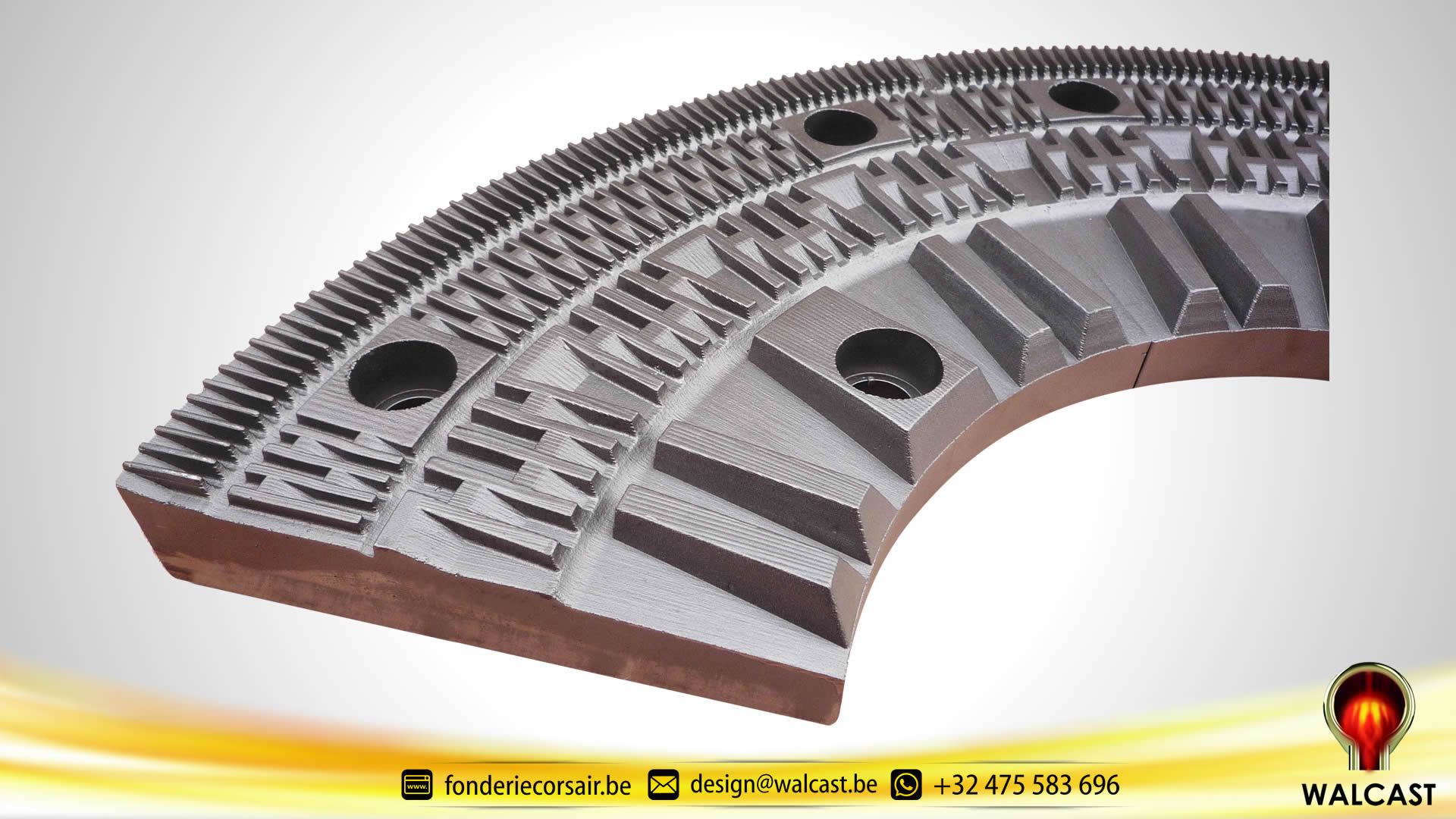

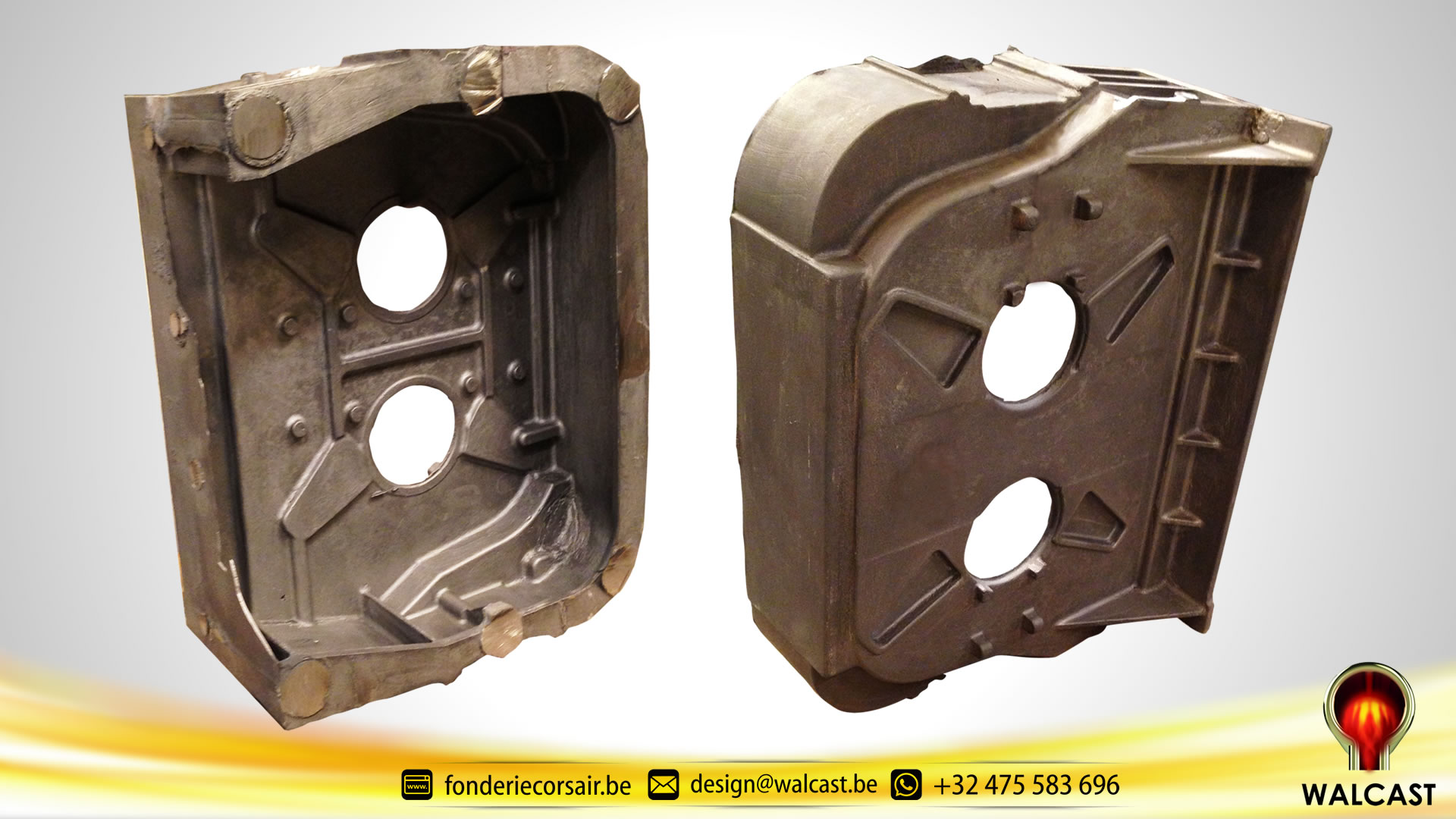

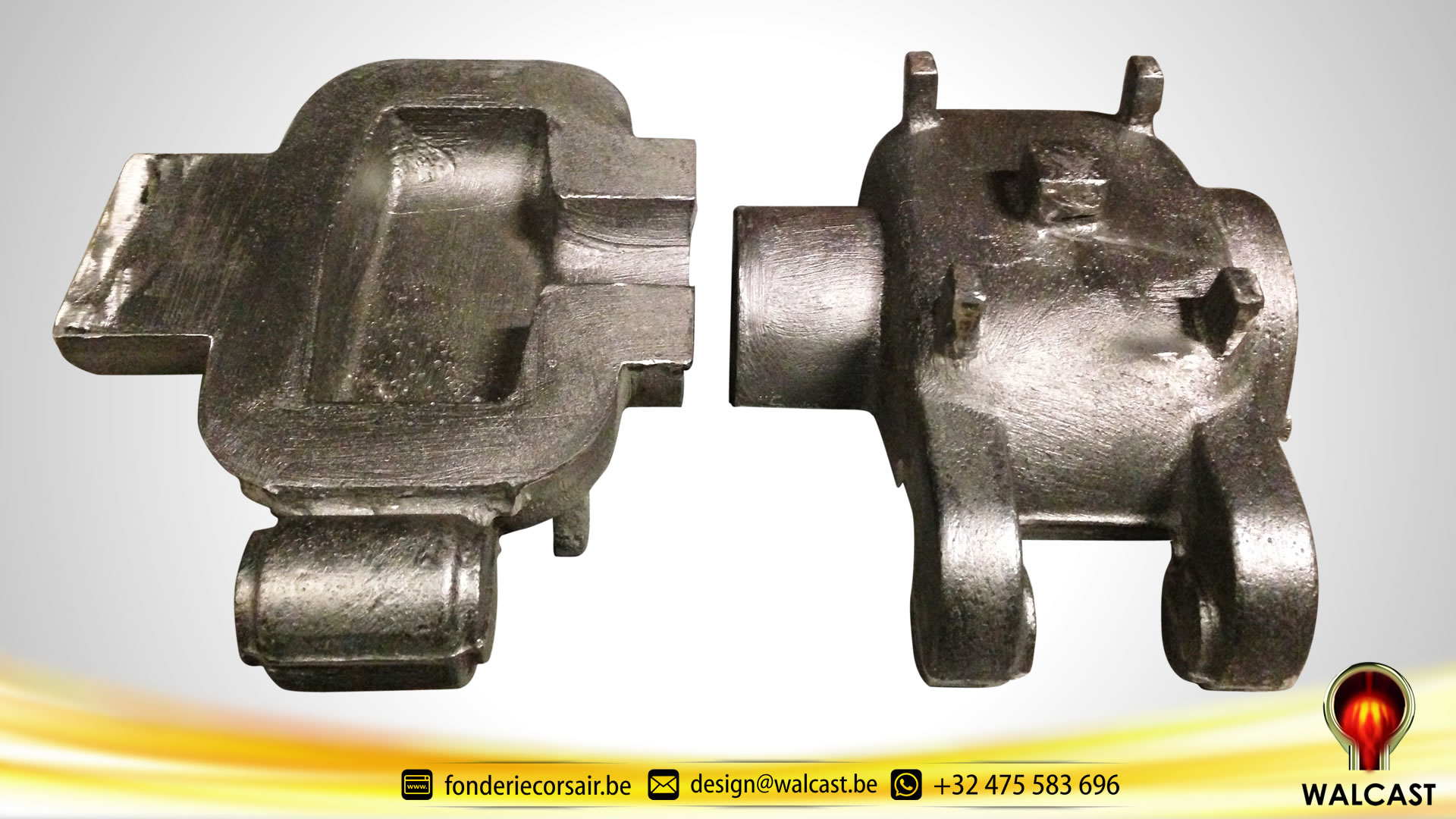

Walcast es una fundición especializada en la fabricación de herramientas para diversas industrias en todo el mundo. La fundición, además de la fundición tradicional en arena, se distingue por un proceso de fundición en cerámica refractaria. En la década de 1970, este proceso se aplicó a la fabricación de moldes de cobre berilio para inyección de plástico. Este proceso luego se mejoró para desarrollar herramientas y accesorios para el trabajo en caliente en la industria del vidrio.

La fabricación es similar a la utilizada en la fundición tradicional, pero la arena se reemplaza por una mezcla refractaria que obtiene todas sus cualidades después de unas pocas horas de cocción a alta temperatura en una atmósfera neutra. Gracias a este proceso, los moldes tienen una precisión dimensional que permite reducir las operaciones de mecanizado y acabado. Es posible reproducir texturas de piel muy finas, en relieve o en hueco, directamente de la fundición. El fácil diseño de los modelos de fundición también nos permite obtener formas complejas. La fusión de todas nuestras aleaciones ferrosas se realiza utilizando un horno de inducción de frecuencia media de 300 KG. Si es necesario, la fusión se puede hacer bajo argón. Disponemos de tres hornos Inductotherm, que evitan que nuestras aleaciones se contaminen con componentes indeseables. La fusión de metales no ferrosos se realiza utilizando un horno Hindenlang alimentado por gas, con una capacidad de 300 Kg.

Los siguientes elementos nos permiten obtener un grado de limpieza micrográfica:

Para mejorar el fenómeno de la fatiga térmica, que es una de las causas de la degradación de la superficie de los materiales que trabajan a altas temperaturas y están sometidos a ciclos de calentamiento y enfriamiento, realizamos varios tratamientos térmicos, en atmósfera, para respetar las etapas de la transformación metalúrgica. Estos tratamientos son esenciales para lograr la homogeneidad requerida.

- el uso de crisoles prefabricados de alúmina,

- el uso de cucharas de transferencia fabricadas internamente con alto contenido de alúmina,

- el uso de filtros de esponja de zirconio de hasta 60 PPI.

- el uso de lingotes con un porcentaje muy bajo de inclusiones no metálicas.

Para mejorar el fenómeno de la fatiga térmica, que es una de las causas de la degradación de la superficie de los materiales que trabajan a altas temperaturas y están sometidos a ciclos de calentamiento y enfriamiento, realizamos varios tratamientos térmicos, en atmósfera, para respetar las etapas de la transformación metalúrgica. Estos tratamientos son esenciales para lograr la homogeneidad requerida.

- Presión Isostática en Caliente

- Homogeneización

- Temple

- Revenido

- Acero refractario para trabajos en caliente: AISI 431 – AISI 420 – AISI H11 – AISI 310.

- Acero inoxidable: AISI 304 – AISI 316.

- Hierros fundidos aleados con Ni/Cr/Mo.

- Aleaciones no ferrosas a base de aluminio y cobre.

Queremos mantener un contacto directo con ingenieros y técnicos de moldes para compartir nuestros 50 años de experiencia en los sectores industrial y del vidrio. Hemos realizado grandes esfuerzos para desarrollar y mejorar nuestra tecnología de fabricación, que ahora es reconocida en todo el mundo gracias a la tenacidad del Sr. Joseph Ortogni, fundador de la empresa familiar.

Galería