Walcast

Oltre 50 anni di esperienza

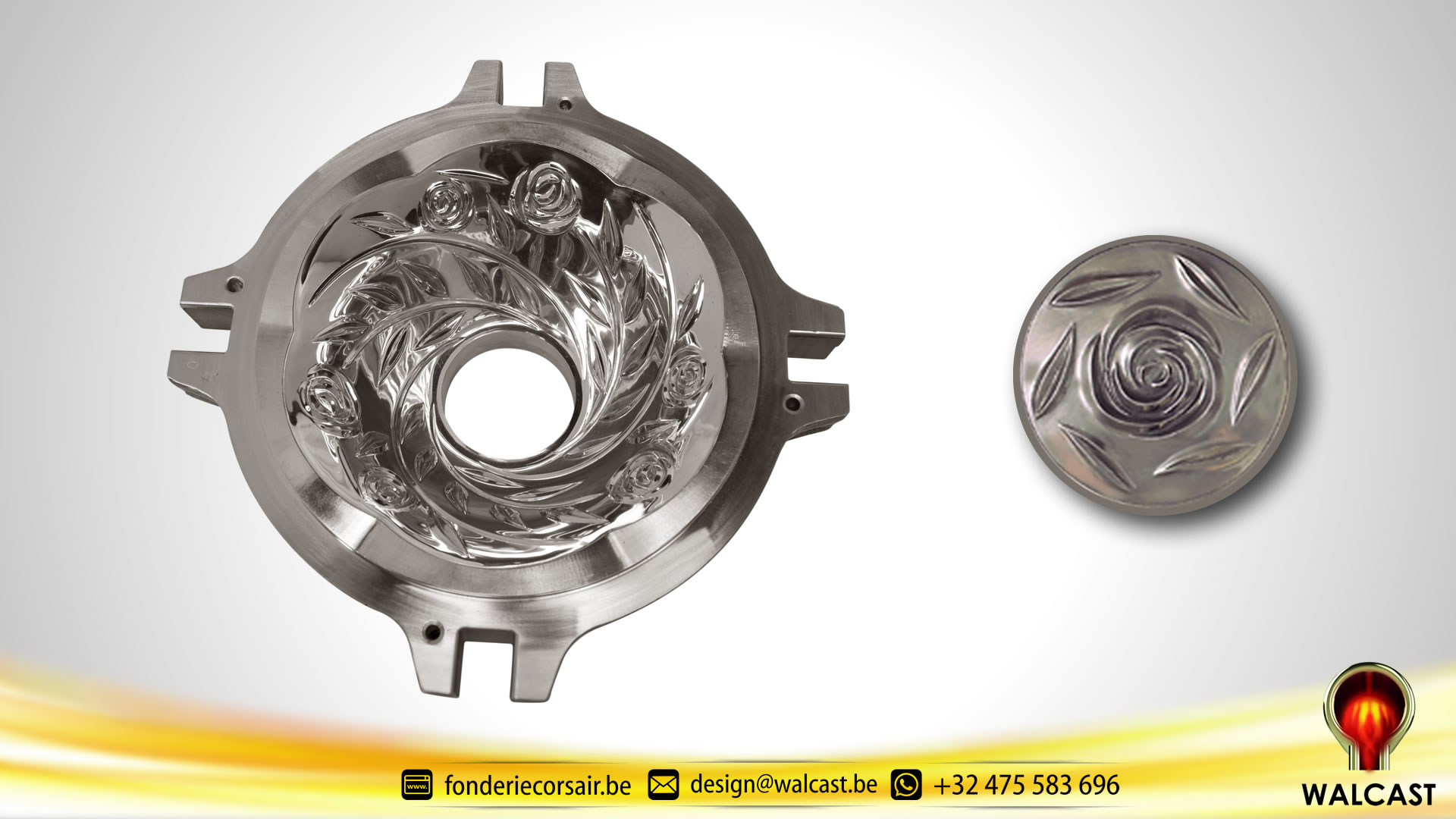

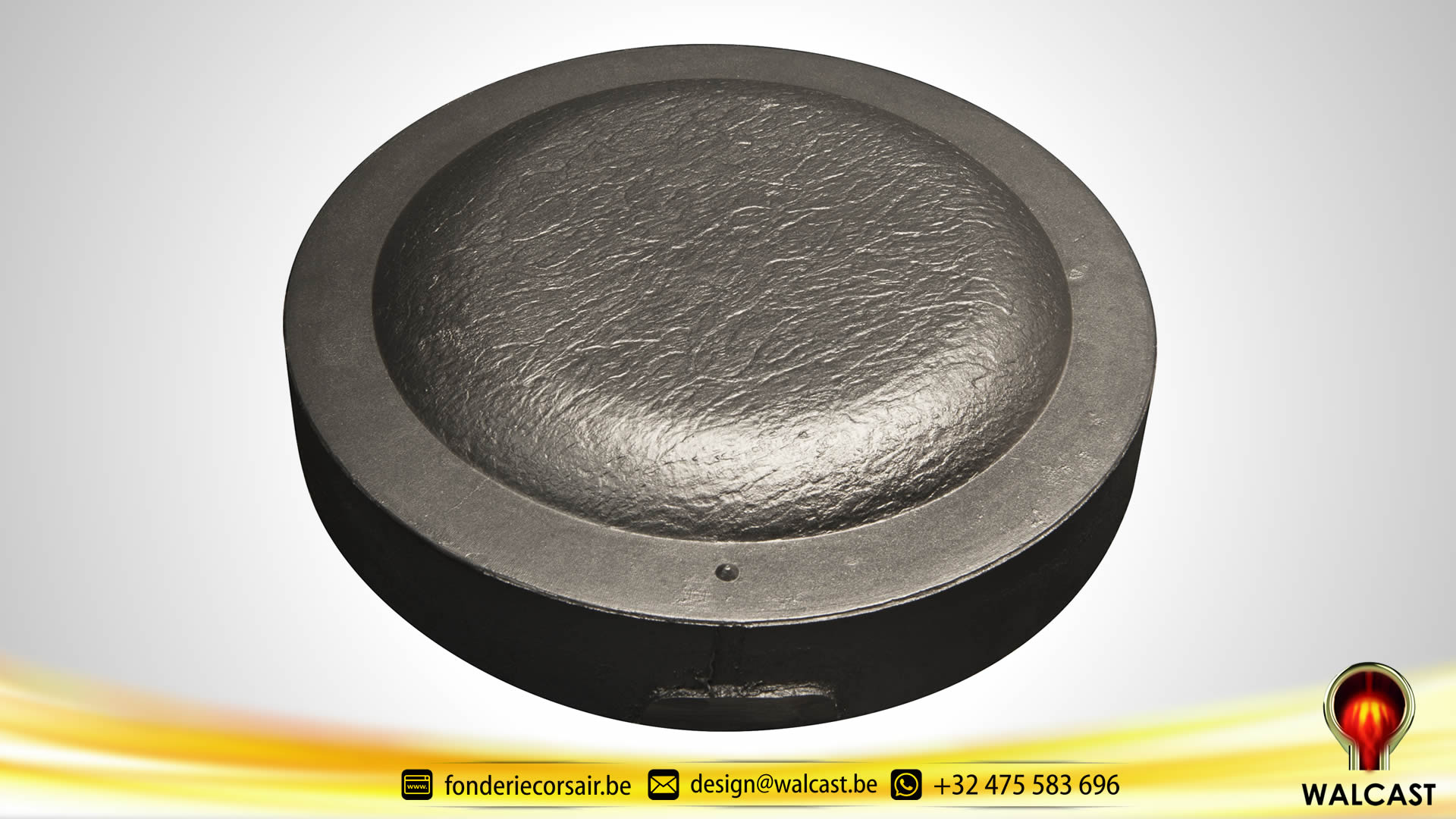

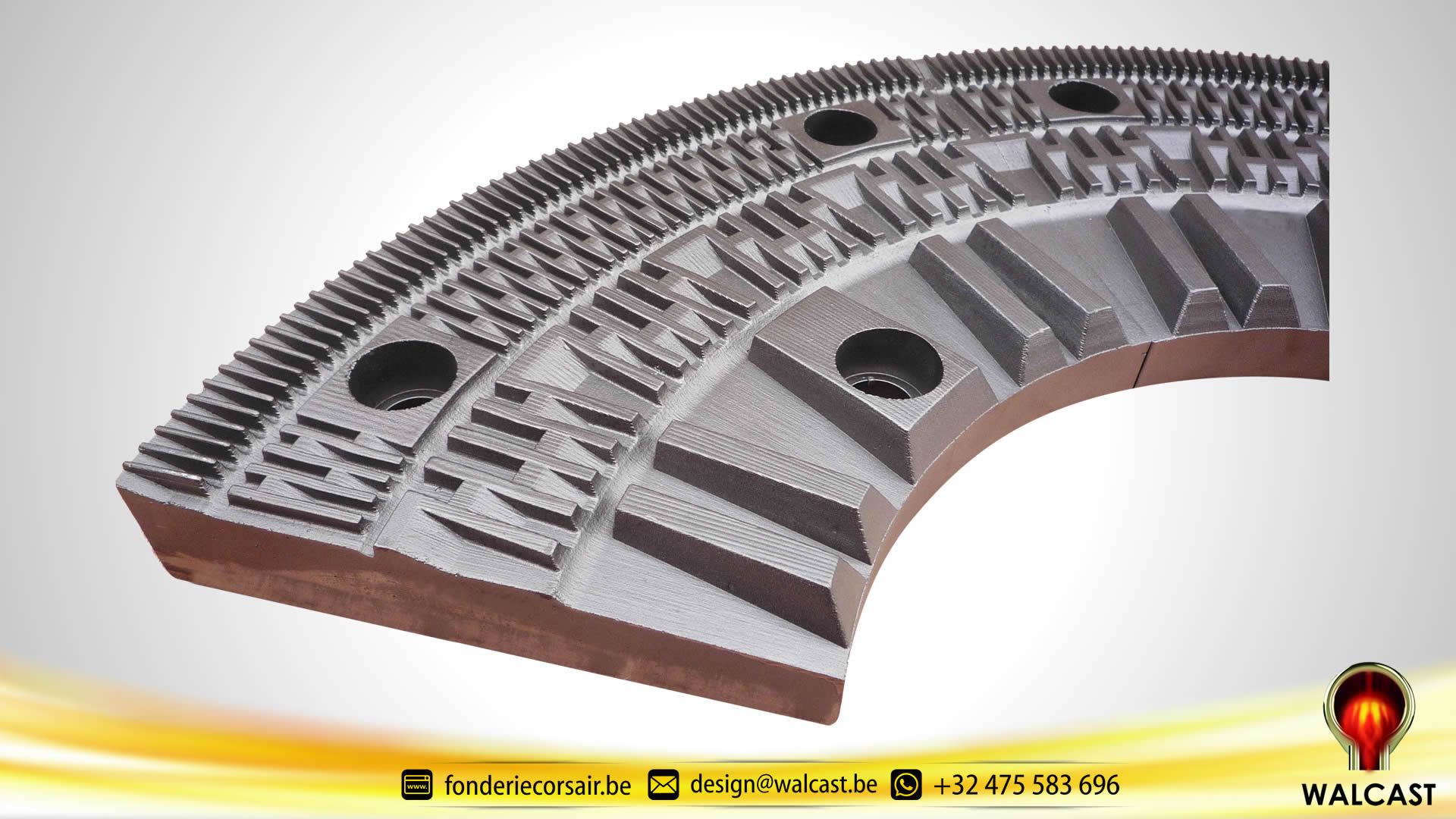

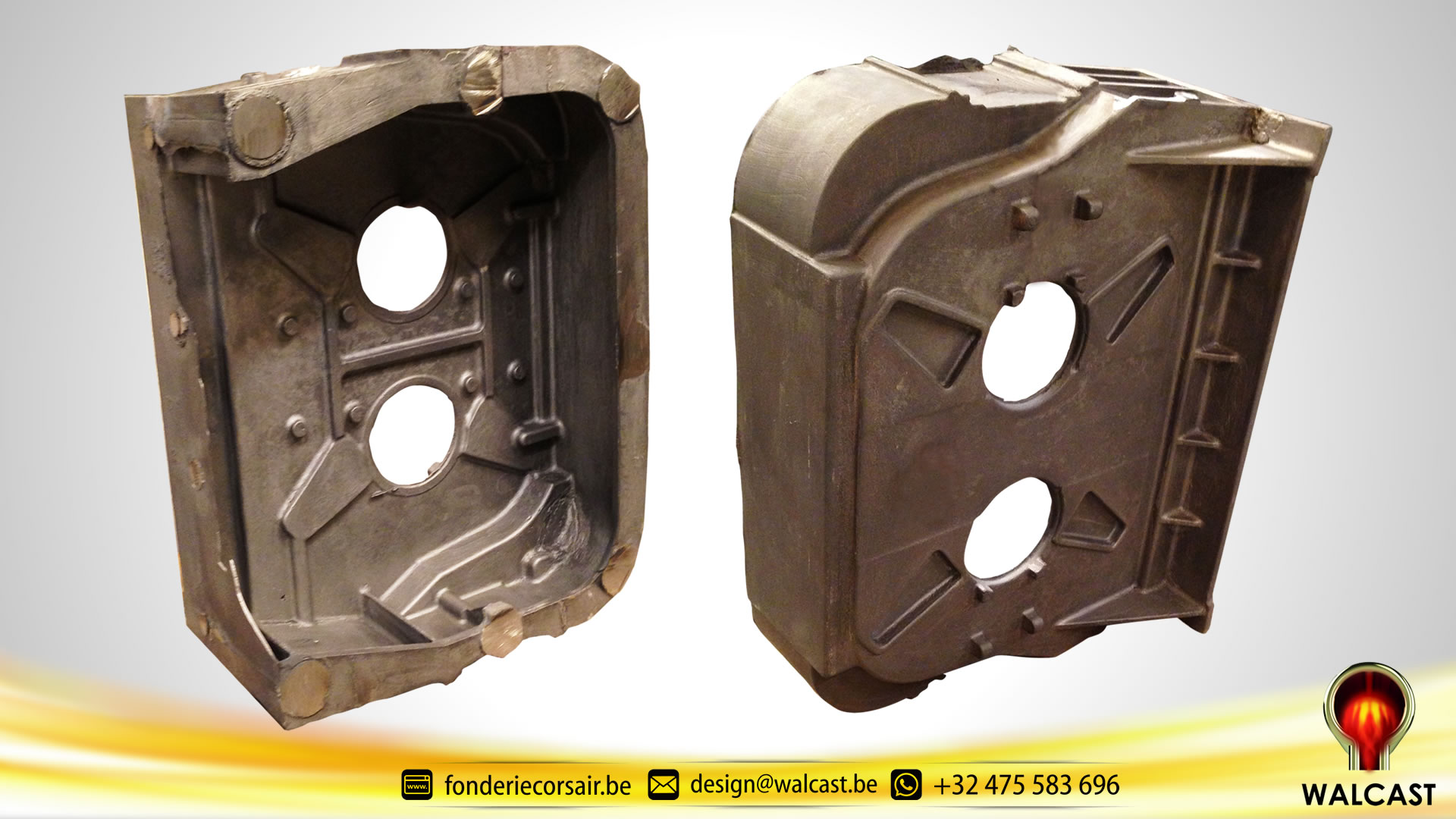

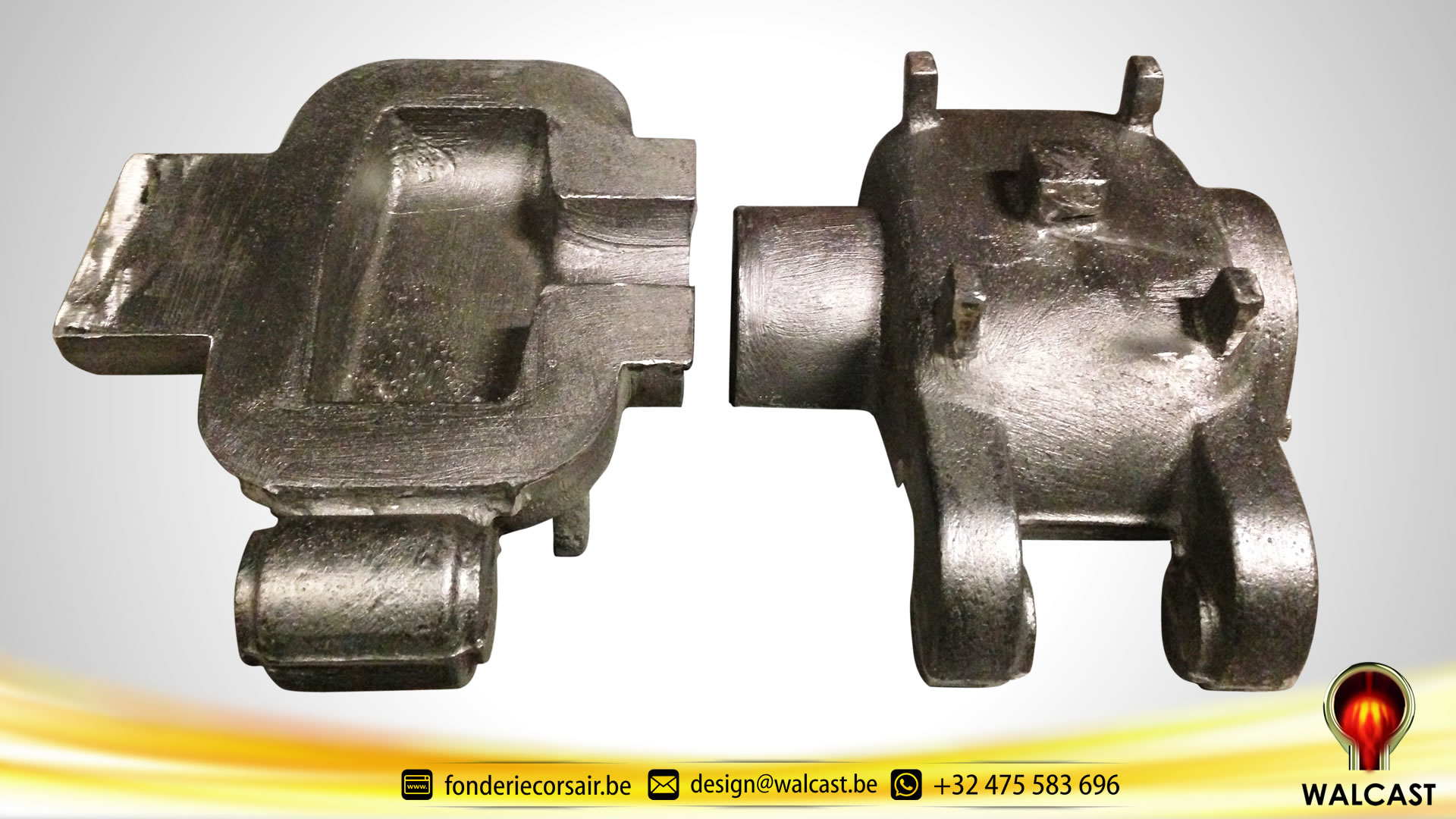

Walcast è una fonderia specializzata nella produzione di attrezzature per diverse industrie in tutto il mondo. La fonderia, oltre alla colata tradizionale in sabbia, si distingue per un processo di colata su ceramica refrattaria. Negli anni '70, questo processo è stato applicato per la produzione di stampi in rame berillio per l'iniezione plastica. Successivamente, questo processo è stato migliorato per sviluppare attrezzature e accessori per il lavoro a caldo dell'industria del vetro.

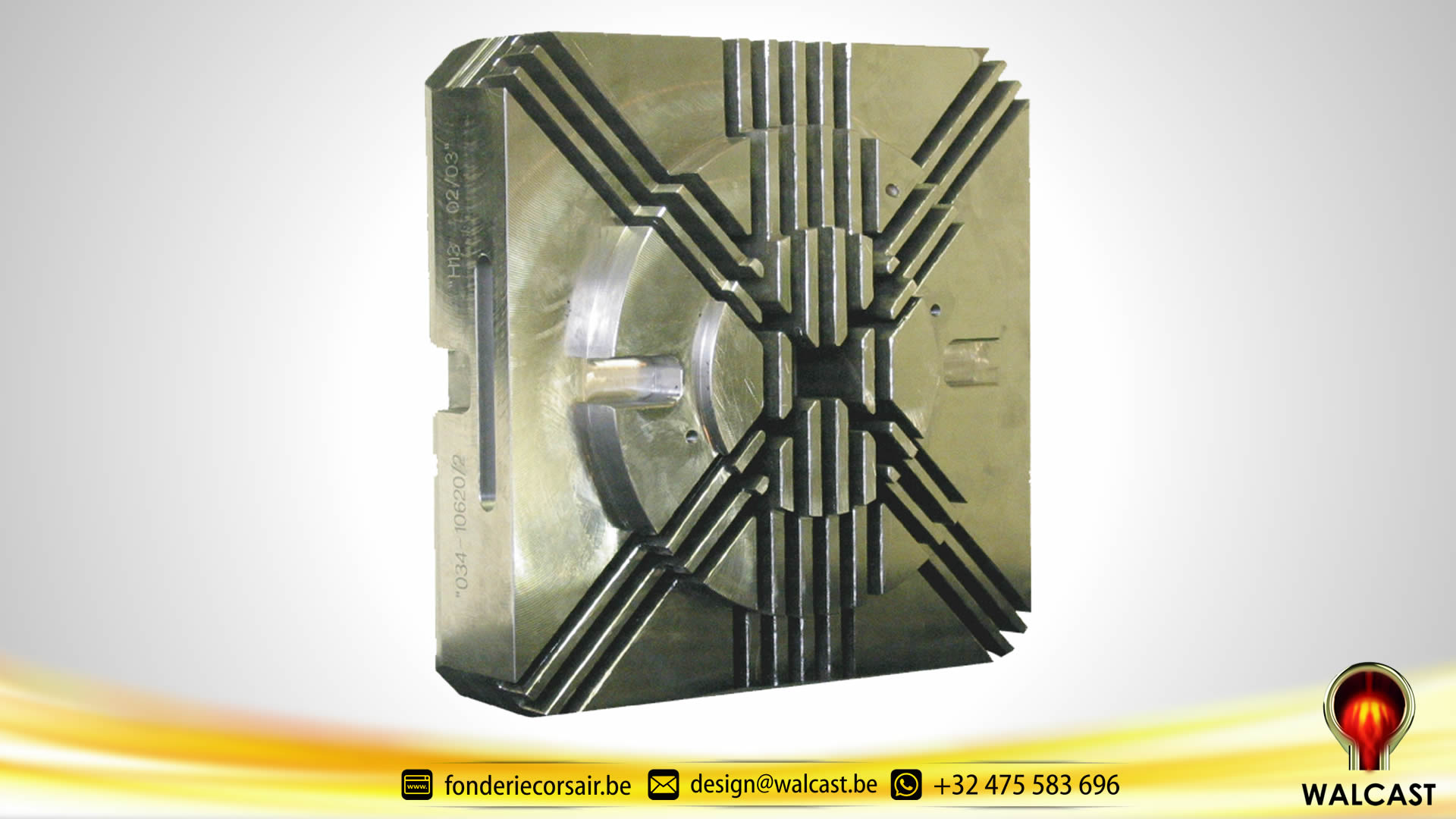

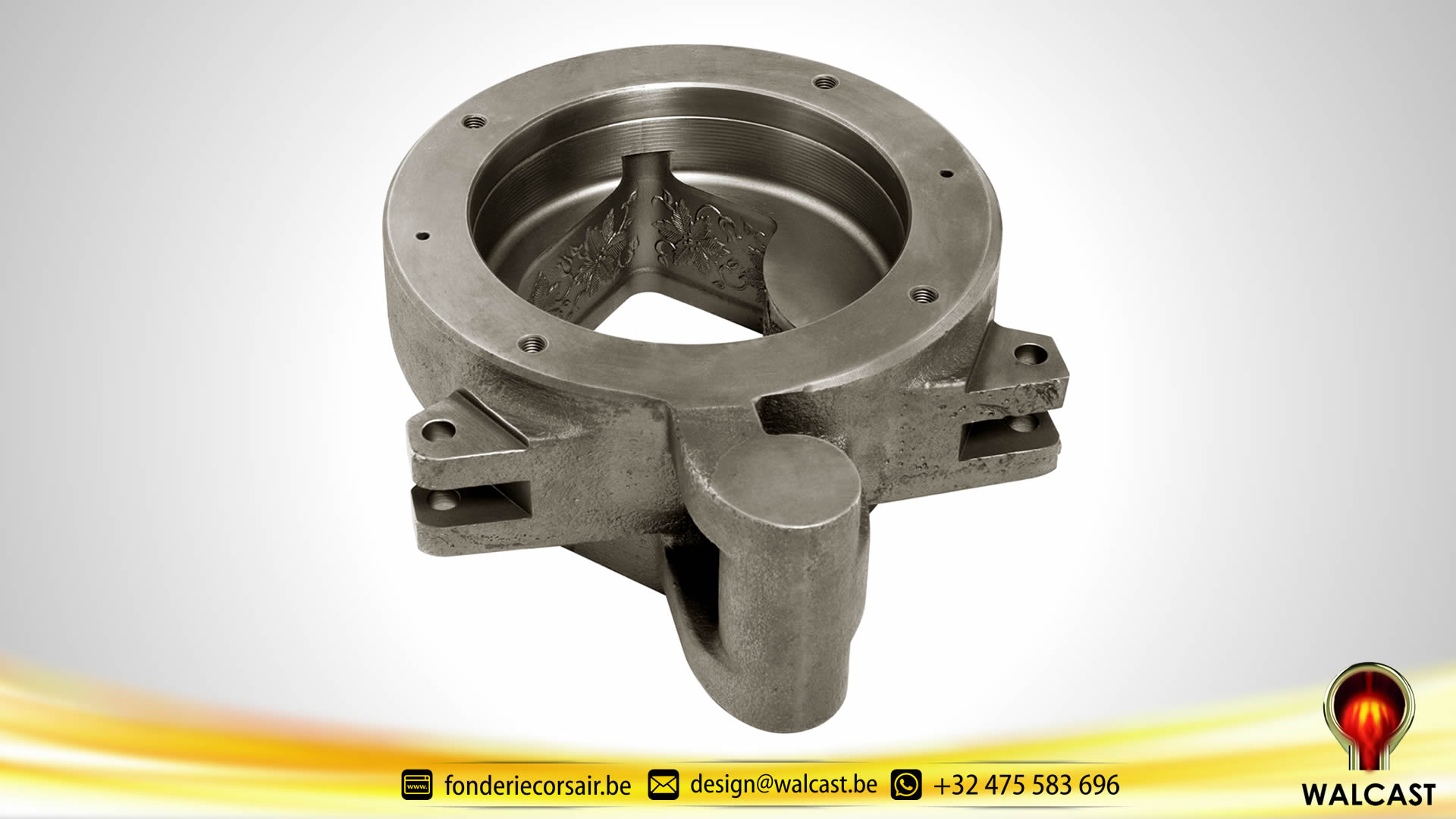

La fabbricazione è simile a quella utilizzata nella fonderia tradizionale, ma la sabbia viene sostituita da una miscela refrattaria che ottiene tutte le sue qualità dopo una cottura di alcune ore ad alta temperatura, in atmosfera neutra. Grazie a questo processo, gli stampi hanno una precisione dimensionale che permette di ridurre le operazioni di lavorazione e finitura. È possibile riprodurre superfici di grande finezza della pelle, in rilievo o in incavo, direttamente dalla fonderia. La facile progettazione dei modelli di fonderia ci permette anche di ottenere forme complesse. La fusione di tutte le nostre leghe ferrose viene effettuata utilizzando un forno a induzione a media frequenza da 300 KG. Se necessario, la fusione può essere effettuata sotto argon. Disponiamo di tre forni marca Inductotherm, che ci evitano di contaminare le nostre leghe con componenti indesiderati. La fusione dei non ferrosi viene effettuata utilizzando un forno Hindenlang alimentato a gas, con una capacità di 300 Kg.

I seguenti elementi ci permettono di ottenere un grado di pulizia micrografica:

Per migliorare il fenomeno della fatica termica, che è una delle cause della degradazione della superficie dei materiali che lavorano a caldo e sono sottoposti a cicli di riscaldamento e raffreddamento, eseguiamo vari trattamenti termici, in atmosfera, per rispettare le fasi di trasformazione metallurgica. Questi trattamenti sono indispensabili per ottenere l'omogeneità richiesta.

- l'uso di crogioli prefabbricati in allumina,

- l'uso di tasche di trasferimento fabbricate internamente ad alto contenuto di allumina,

- l'uso di filtri a spugna in zirconio fino a 60 PPI.

- l'uso di lingotti titolati a bassissima percentuale di inclusioni non metalliche.

Per migliorare il fenomeno della fatica termica, che è una delle cause della degradazione della superficie dei materiali che lavorano a caldo e sono sottoposti a cicli di riscaldamento e raffreddamento, eseguiamo vari trattamenti termici, in atmosfera, per rispettare le fasi di trasformazione metallurgica. Questi trattamenti sono indispensabili per ottenere l'omogeneità richiesta.

- la Pressione Isostatica a Caldo

- l'omogeneizzazione

- la tempra

- il rinvenimento

- Acciaio refrattario per il lavoro a caldo: AISI 431 – AISI 420 – AISI H11 – AISI 310.

- Acciaio inossidabile: AISI 304 – AISI 316.

- Ghise legate Ni/Cr/Mo.

- Leghe non ferrose a base di alluminio e rame.

Desideriamo mantenere un contatto diretto con ingegneri e tecnici stampisti per condividere la nostra esperienza di 50 anni nel settore industriale e del vetro. Abbiamo compiuto grandi sforzi per sviluppare e migliorare la nostra tecnologia di produzione, che è ora riconosciuta in tutto il mondo grazie alla tenacia del signor Joseph Ortogni, fondatore dell'azienda familiare.

Galleria